fundición

1.0

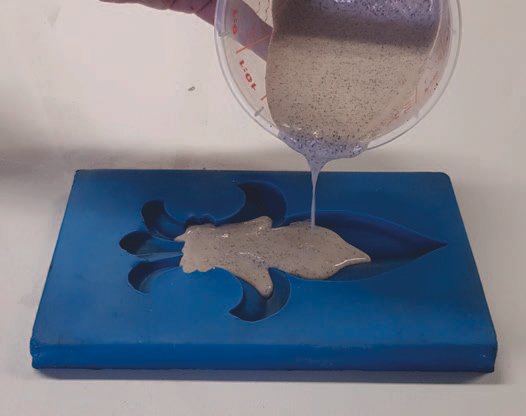

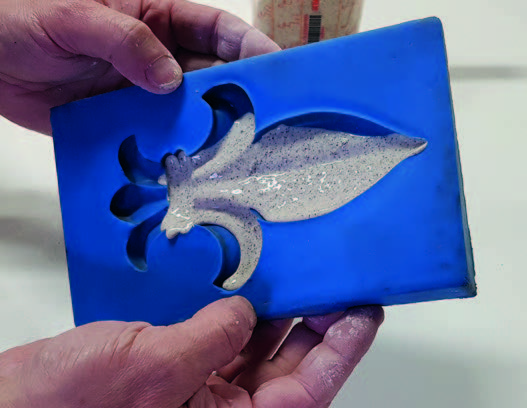

Una vez mezclado, A1 puede verterse fácilmente en el molde. La liberación del molde suele ser posible al cabo de 1 hora. Para los objetos vulnerables, este periodo puede ser más largo.

Si no ha creado suficiente A1 para el molde, es posible añadir una nueva capa A1 en el plazo de 1 hora.

2.0 Existen varias técnicas para evitar las burbujas de aire en la superficie:

- utilice el mezclador A1 High Shear.

- puede arreglar cualquier burbuja de aire restante golpeando el lateral del molde.

- empezar (si es posible) cepillando el molde, de modo que todos los desniveles/relieves se toquen con A1. Las rayas del pincel desaparecen gracias a la fluidez del material.

- la otra masa A1 se vierte a lo largo del borde para que el A1 pueda fluir suavemente hacia ella.

- si la forma de los moldes lo permite, rellenar el molde al 50% y girar una fina capa en el molde. Vierta el material A1 restante de nuevo en la taza. Repita esta operación 3 veces antes de realizar la colada final. A menudo esto funciona mejor para moldes de fundición de carrocerías.

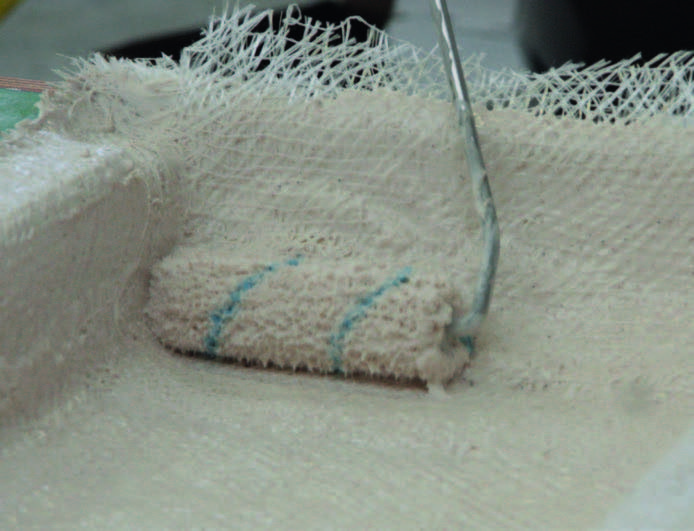

Brocha, rodillo o espátula

3.0

Con una brocha o rodillo de capa, el A1 se puede aplicar en una capa fina. Esto es particularmente adecuado para la aplicación de una 1ª capa A1, la llamada capa gelcoat o para laminar tejido de vidrio como la fibra A1 Triaxial.

La brocha o el rodillo pueden limpiarse después con agua. Una espátula es adecuada para obtener un acabado liso. Para ello se aconseja para espesar la A1 con A1 Thix A o A1 ATP en polvo.

Pulverización

4.0

A1 es fácil de pulverizar. Esto permite aplicar una fina capa de A1. Esta técnica es ideal para trabajar con un molde (de silicona), pero también para aplicar A1 sobre, por ejemplo, un molde de EPS (poliestireno expandido).

Para la pistola de copa se requiere un tamaño mínimo de boquilla de 1,5 mm. Obtendrá un buen resultado con 2,5 o 3 mm. Incluso se puede utilizar una de 3,5 mm. Se aconseja tamizar el A1 antes de pulverizarlo para eliminar los grumos.

Con una pistola de tolva, el tamaño de la boquilla puede ser mayor. Depende un poco de la calidad de superficie deseada. La mayoría de las pistolas de tolva tienen un tamaño de boquilla de 4 – 6 mm. Para grandes cantidades, también es posible utilizar una pulverizadora grande con fibras troceadas.

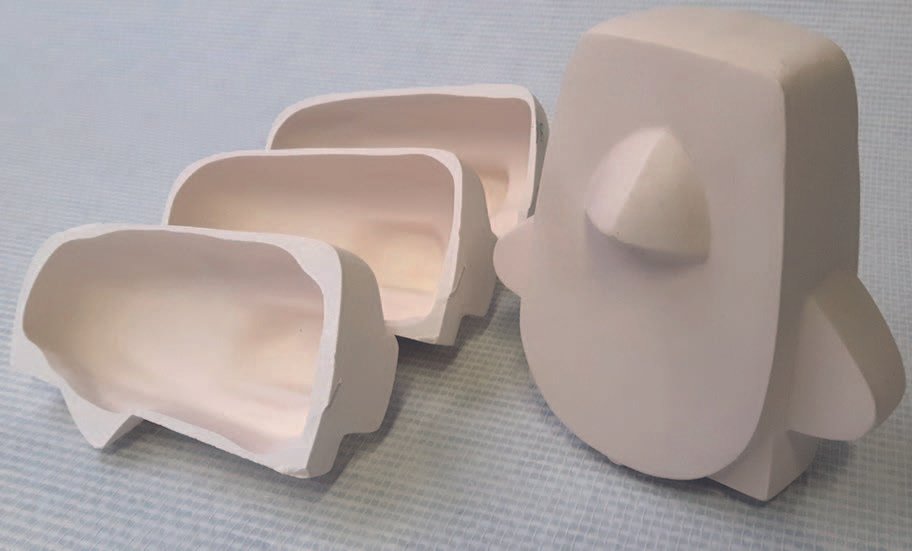

Moldeo rotacional

5.0

En un molde cerrado (de silicona), no sólo se puede moldear en sólido, sino también en rotación. Para ello disponemos de una versión especial de rotación A1 (A1 Rotation).

Una ventaja importante de la fundición rotativa es el ahorro de peso, ya que sólo se necesita una cantidad limitada de A1 en comparación con la fundición maciza. El resultado es un objeto más ligero, pero también directamente más frágil. En el moldeo rotacional, se vierte el A1 Rotation en el molde y luego se gira hasta cubrir toda la pared interior del molde.

Gire el objeto hasta que el A1 empiece a endurecerse. Puede comprobar el momento del curado comprobando el curado en el vaso de mezcla. El tiempo de endurecimiento de la Rotación A1 es de unos 30 – 40 minutos. La rotación puede hacerse a mano o con una máquina rotativa. Si lo desea, puede optar por una 2ª o incluso 3ª capa de A1 aplicándola mediante rotación.

LAMINACIÓN DE UN OBJETO

A1 se adhiere excelentemente al EPS (poliestireno expandido), por lo que es una combinación de uso frecuente. Los objetos, por ejemplo de espuma de modelar, también pueden cubrirse con A1. Para dar un acabado liso al objeto, se puede aplicar una capa A1 mezclada con A1 Thix A o A1 ATP Polvo.

6,0 EPS recubierto con una capa de A1

Puede aplicar fácilmente una capa de A1 al EPS con brocha, pulverizador, rodillo o relleno. A veces, es necesario espesar la A1 con A1 Thix A o A1 ATP Polvo.

La resistencia de la capa superior A1 también depende del grosor de la capa A1 y de la densidad del EPS. Para crear una capa superior resistente, recomendamos utilizar 1 o más capas de fibra A1 Triaxial.

7,0 EPS recubierto con una capa de A1, reforzado con fibra A1 Triaxial

Cepillar EPS con A1. Fije la fibra A1 Triaxial en la capa aún húmeda de A1. La fibra A1 Triaxial proporciona la resistencia a A1. El consejo es procesar al menos 2 capas de fibra A1 Triaxial. Antes de aplicar la fibra A1 Triaxial, conviene cortarla primero a medida, dado el tiempo de procesamiento de A1.

Como se trabaja sobre un formulario EPS, la primera capa será la capa interior y no será visible más tarde. Es muy importante que la fibra A1 Triaxial esté completamente empapada de A1 en cada capa antes de aplicar la siguiente capa de fibra A1 Triaxial. Esto se debe a que seco sobre seco proporciona inclusión de aire y, en consecuencia, un punto vulnerable en el objeto.

8,0 EPS pegado con A1

Se pueden pegar 2 partes de EPS utilizando A1. A1 actúa como adhesivo en este caso.

9,0 ESPUMA PUR/PIR

Aunque A1 sobre PUR/PIR se adhiere muy bien, aconsejamos evitar el uso de estos sistemas de espuma. EPS puede hacer el trabajo con menos riesgos en comparación con PUR/PIR. El PUR/PIR es más fácil de moldear a mano, pero esa es probablemente la única ventaja en comparación con el EPS. Menos riesgos, mejor resistencia al agua y, desde el punto de vista del precio, el EPS es una solución mejor. La dilatación térmica es más o menos la misma que vemos con el EPS, pero la estabilidad de forma y la posible formación de espuma posterior causada por la humedad es un problema con el PUR/PIR. Esto tiene que ver con la forma de producir estos sistemas. Asimismo, se desaconseja encarecidamente el uso de espuma de poliuretano para rellenar un producto fabricado con A1. Los productos químicos del interior de la espuma de poliuretano pueden influir negativamente en el A1, y la formación impredecible de espuma con altas presiones también puede provocar grietas. Incluso cuando se utilizan 3 ó 4 capas de fibra triaxial A1.

10.0 Serrar una forma

A1 tiene un tiempo de procesamiento de unos 20 – 25 minutos, después de lo cual el material está seco pero sigue siendo vulnerable. El plazo para poder serrar y/o taladrar A1 correctamente es de aproximadamente una semana, ya que el A1 está (casi) finalmente curado. Serrar/taladrar después de 1 día es posible, sin embargo tenga cuidado ya que el objeto A1 no está completamente curado. Para ello puede utilizar cualquier sierra. Por supuesto, hay una diferencia en la calidad y la destreza de la máquina. Una mesa de sierra de agua o una dremel suelen dar un buen resultado.