coulée

1.0

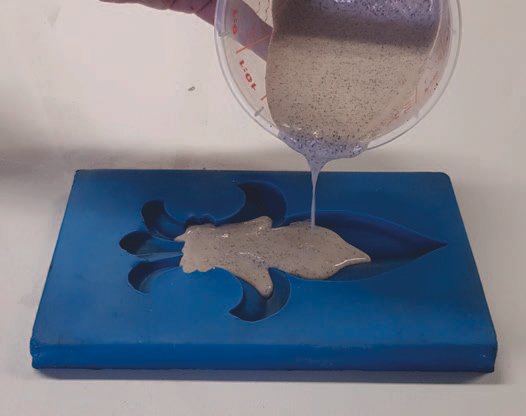

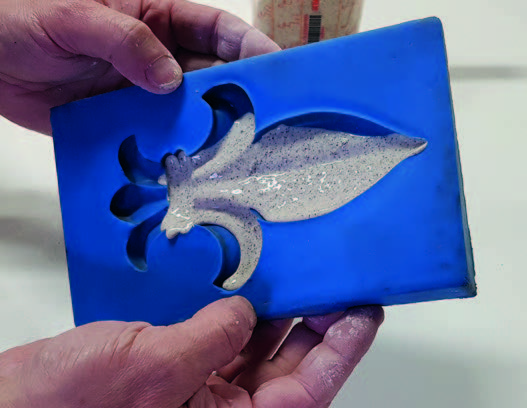

Après le mélange, A1 peut être facilement versé dans le moule. Le démoulage est souvent possible au bout d’une heure. Pour les objets vulnérables, cette période peut être plus longue.

Si vous n’avez pas créé suffisamment d’A1 pour le moule, il est possible d’ajouter une nouvelle couche d’A1 dans l’heure qui suit.

2.0 Il existe un certain nombre de techniques pour éviter la formation de bulles d’air à la surface :

- Utiliser le mélangeur à haut cisaillement A1.

- Vous pouvez éliminer les bulles d’air restantes en tapotant le côté du moule.

- Commencer (si possible) par brosser le moule, de manière à ce que toutes les aspérités/relief soient touchés par A1. Les rayures de la brosse disparaissent grâce à la fluidité du matériau.

- I’autre masse A1 est versée le long du bord afin que l’A1 puisse s’y écouler en douceur.

- Si la forme des moules le permet, remplir le moule à 50 % et faire tourner une fine couche dans le moule. Verser le reste du matériau A1 dans le gobelet. Répétez cette opération trois fois avant de procéder au coulage final. Cette méthode est souvent la plus efficace pour les moules de carrosserie.

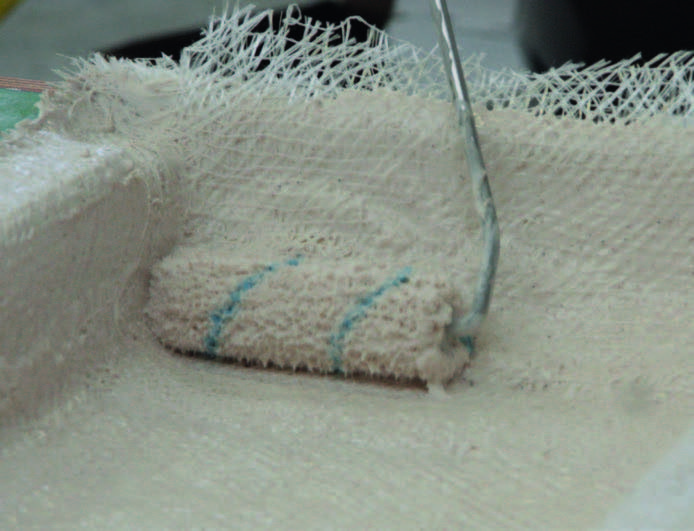

Pinceau, rouleau ou spatule

3.0

Le produit A1 peut être appliqué en fine couche à l’aide d’un pinceau ou d’un rouleau. Cela convient particulièrement à l’application d’une première couche A1, appelée couche de gelcoat, ou au laminage d’un tissu de verre tel que la fibre triaxiale A1.

Le pinceau ou le rouleau peut ensuite être nettoyé à l’eau. Une spatule permet d’obtenir une finition lisse. Pour cela, nous conseillons d’épaissir l’A1 avec A1 Thix A ou A1 ATP Powder.

Pulvérisation

4.0

A1 est facile à pulvériser. Cela permet d’appliquer une fine couche de A1. Cette technique convient parfaitement pour travailler avec un moule (en silicone), mais aussi pour appliquer A1 sur, par exemple, une forme en EPS (polystyrène expansé).

Pour le pistolet à coupelle, une taille de buse minimale de 1,5 mm est requise. Vous obtiendrez un bon résultat avec 2,5 ou 3 mm. Même un diamètre de 3,5 mm peut être utilisé. Il est conseillé de tamiser le A1 avant de le pulvériser afin d’éliminer les grumeaux.

Avec un pistolet à trémie, la taille de la buse peut être plus grande. Cela dépend un peu de la qualité de surface souhaitée. La plupart des pistolets à trémie ont une buse de 4 à 6 mm. Pour les grandes quantités, il est également possible d’utiliser une grande machine à pulvériser avec des fibres hachées.

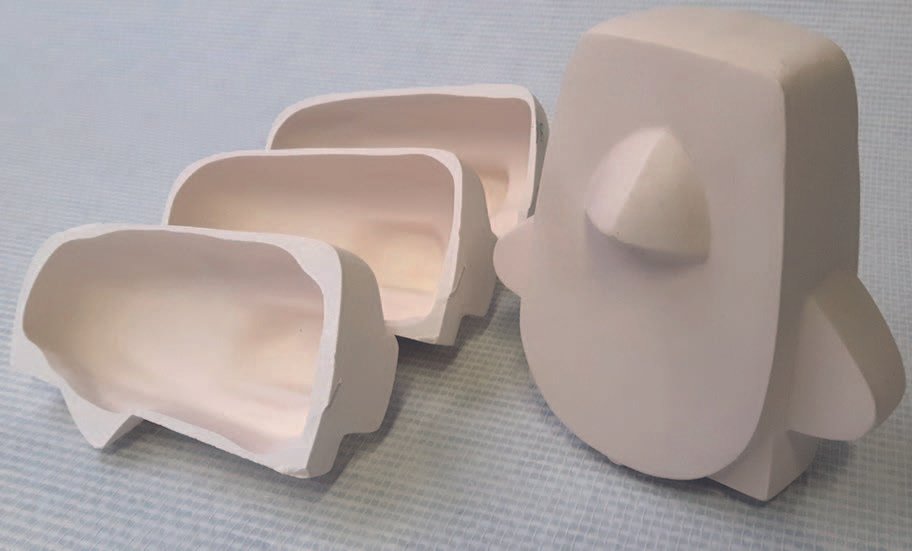

Moulage par rotation

5.0

Dans un moule fermé (en silicone), il est possible de couler non seulement des pièces solides, mais aussi des pièces rotatives. Pour cela, nous disposons d’une version spéciale de rotation A1 (A1 Rotation).

Un avantage important de la coulée rotative est l’économie de poids, car seule une quantité limitée d’A1 est nécessaire par rapport à la coulée massive. Le résultat est un objet plus léger, mais aussi directement plus fragile. Lors du rotomoulage, vous versez le produit A1 Rotation dans le moule et vous le faites tourner jusqu’à ce que toute la paroi intérieure du moule soit recouverte.

Faire tourner l’objet jusqu’à ce que l’A1 commence à durcir. Vous pouvez vérifier le moment du durcissement en contrôlant le durcissement dans le gobelet de mélange. Le temps de durcissement de la rotation A1 est d’environ 30 à 40 minutes. La rotation peut se faire à la main ou à l’aide d’une machine rotative. Si vous le souhaitez, vous pouvez choisir d’avoir une deuxième ou même une troisième couche de A1 en l’appliquant par rotation.

LAMINAGE D'UN OBJET

A1 adhère parfaitement au PSE (polystyrène expansé) et est donc une combinaison fréquemment utilisée. Des objets, par exemple en mousse à modeler, peuvent également être recouverts de A1. Pour finir l’objet en douceur, une couche d’A1 mélangé avec A1 Thix A ou A1 ATP Powder peut être appliquée.

6.0 EPS recouvert d’une couche de A1.

Vous pouvez facilement appliquer une couche de A1 sur le PSE en le brossant, en le pulvérisant, en le roulant ou en le remplissant. Il est parfois nécessaire d’épaissir l’A1 avec A1 Thix A ou A1 ATP Powder.

La résistance de la couche supérieure A1 dépend également de l’épaisseur de la couche A1 et de la densité du PSE. Pour créer une couche supérieure solide, nous recommandons d’utiliser une ou plusieurs couches de fibres triaxiales A1.

7.0 EPS recouvert d’une couche de A1, renforcé par des fibres triaxiales A1.

Brosser le PSE avec A1. Fixer la fibre A1 Triaxial dans la couche encore humide de A1. La fibre triaxiale A1 apporte la résistance à l’A1. Il est conseillé de traiter au moins 2 couches de fibres triaxiales A1. Avant d’appliquer la fibre A1 Triaxial, il est utile de la couper à la bonne dimension, étant donné le temps de traitement de l’A1.

Comme vous travaillez sur un formulaire EPS, la première couche sera la couche intérieure et ne sera pas visible par la suite. Il est très important que la fibre triaxiale A1 soit complètement imbibée d’A1 dans chaque couche avant d’appliquer la couche suivante de fibre triaxiale A1. En effet, le séchage à sec entraîne une inclusion d’air et, par conséquent, un point vulnérable dans l’objet.

8.0 EPS collé avec A1.

2 parties d’EPS peuvent être collées ensemble en utilisant A1. Dans ce cas, A1 agit comme un adhésif.

9.0 MOUSSE PUR/PIR.

Bien que A1 sur PUR/PIR adhère très bien, nous conseillons d’éviter l’utilisation de ces systèmes de mousse. L’EPS peut faire le travail avec moins de risques que le PUR/PIR. Le PUR/PIR est plus facile à façonner à la main, mais c’est probablement le seul avantage par rapport au PSE. Moins de risques, meilleure résistance à l’eau et, en termes de prix, l’EPS est une meilleure solution. La dilatation thermique est plus ou moins la même que pour l’EPS, mais la stabilité de la forme et l’éventuelle formation de mousse après coup due à l’humidité constituent un problème pour le PUR/PIR. Cela est lié à la manière dont ces systèmes sont produits. De même, l’utilisation de mousse PUR pour remplir un produit en A1 est fortement déconseillée. Les produits chimiques contenus dans la mousse PUR peuvent avoir une influence négative sur l’A1 et le moussage imprévisible à haute pression peut également provoquer des fissures. Même en utilisant 3 ou 4 couches de fibres triaxiales A1.

10.0 Sciage d’une forme.

Le temps de traitement de l’A1 est d’environ 20 à 25 minutes, après quoi le matériau est sec mais encore vulnérable. Le délai pour pouvoir scier et/ou percer l’A1 correctement est d’environ une semaine car l’A1 est (presque) définitivement durci. Il est possible de scier/percer après 1 jour, mais il faut faire attention car l’objet A1 n’est pas complètement durci. Vous pouvez utiliser n’importe quelle machine à scier. Bien sûr, il y a une différence de qualité et de compétence de la machine. Une table de scie à eau ou un dremel donnent souvent un bon résultat.