casting

1.0

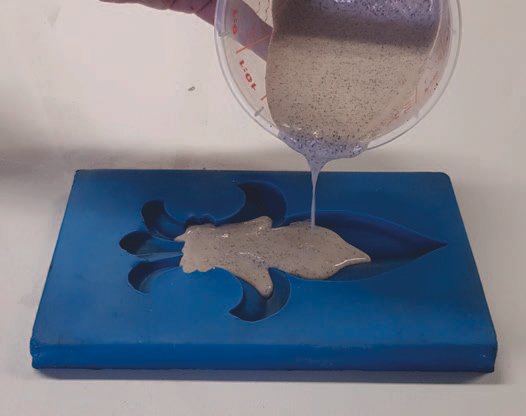

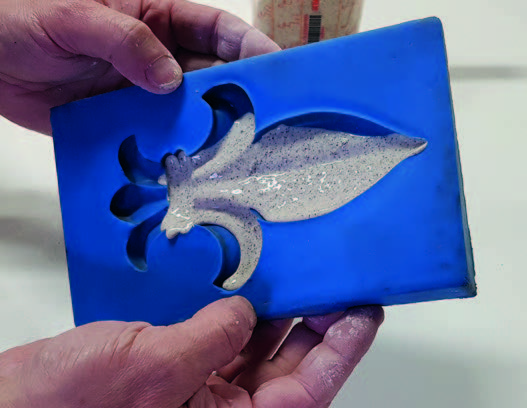

Po wymieszaniu A1 można łatwo wlać do formy. Uwolnienie formy jest często możliwe po 1 godzinie. W przypadku wrażliwych przedmiotów okres ten może być dłuższy.

Jeśli nie utworzono wystarczającej ilości A1 dla formy, możliwe jest dodanie nowej warstwy A1 w ciągu 1 godziny.

2.0 Dostępnych jest wiele technik zapobiegających powstawaniu pęcherzyków powietrza na powierzchni:

- Używać mieszalnika A1 High Shear.

- Możesz usunąć wszelkie pozostałe pęcherzyki powietrza, stukając w bok formy.

- Zacznij (jeśli to możliwe) od szczotkowania formy, tak aby wszystkie nierówności / reliefy zostały dotknięte A1. Paski pędzla znikają ze względu na płynność materiału.

- Druga masa A1 jest wylewana wzdłuż krawędzi, dzięki czemu A1 może płynnie do niej wpływać.

- Jeśli kształt formy na to pozwala, wypełnić formę w 50% i obrócić cienką warstwę do formy. Wlej pozostały materiał A1 z powrotem do kubka. Powtórz tę czynność 3 razy przed wykonaniem ostatecznego odlewu. Często działa to najlepiej w przypadku form do odlewania ciała.

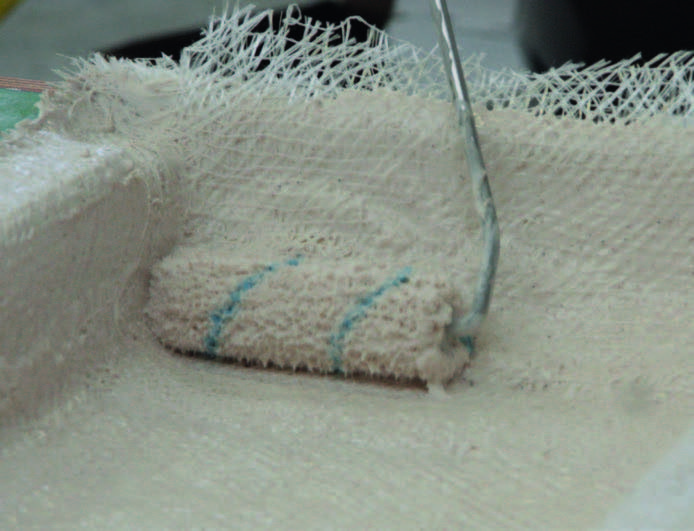

Pędzel, wałek lub szpachelka

3.0

A1 można nakładać cienką warstwą za pomocą pędzla lub wałka. Jest to szczególnie odpowiednie do nakładania pierwszej warstwy A1, tak zwanej warstwy żelkotu lub do laminowania tkaniny szklanej, takiej jak włókno A1 Triaxial.

Pędzel lub wałek można następnie wyczyścić wodą. Do uzyskania gładkiego wykończenia odpowiednia jest szpatułka. W tym celu zalecamy zagęszczenie A1 za pomocą A1 Thix A lub A1 ATP Powder.

Rozpylanie

4.0

A1 jest łatwy do rozpylania. Umożliwia to nałożenie cienkiej warstwy A1. Technika ta idealnie nadaje się do pracy z formą (silikonową), ale także do nakładania A1 na przykład na formę wykonaną z EPS (polistyrenu ekspandowanego).

W przypadku pistoletu kubkowego wymagany jest minimalny rozmiar dyszy wynoszący 1,5 mm. Dobry wynik można uzyskać przy 2,5 lub 3 mm. Można użyć nawet 3,5 mm. Zalecamy przesiać A1 przed rozpyleniem, aby usunąć grudki.

W przypadku pistoletu lejkowego rozmiar dyszy może być większy. Zależy to trochę od pożądanej jakości powierzchni. Większość pistoletów lejkowych ma dyszę o rozmiarze 4-6 mm. W przypadku dużych ilości możliwe jest również użycie dużej maszyny natryskowej z posiekanymi włóknami.

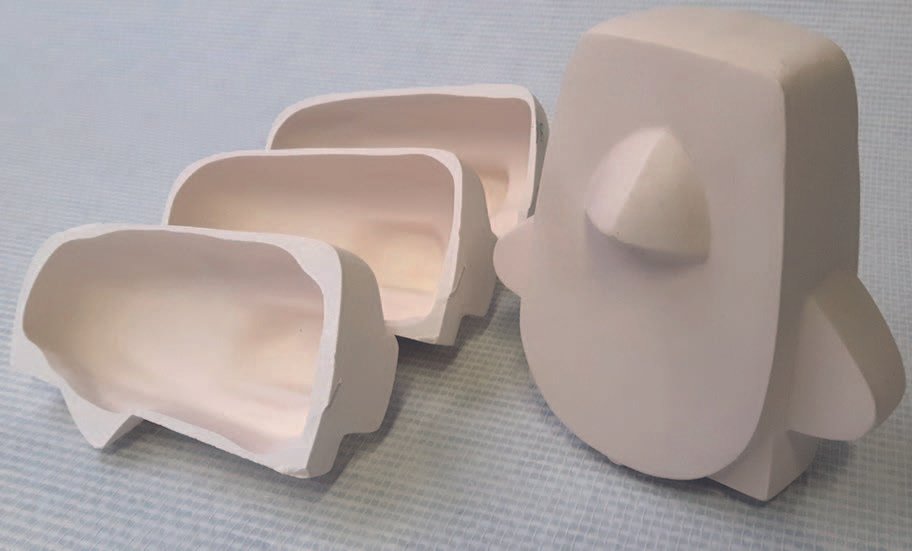

Formowanie rotacyjne

5.0

W zamkniętej (silikonowej) formie można nie tylko odlewać bryły, ale także rotacyjnie. W tym celu dostępna jest specjalna wersja obrotowa A1 (A1 Rotation).

Ważną zaletą odlewania rotacyjnego jest oszczędność masy, ponieważ wymagana jest tylko ograniczona ilość A1 w porównaniu do odlewania litego. Rezultatem jest lżejszy, ale także bezpośrednio bardziej delikatny obiekt. Podczas formowania rotacyjnego wlewasz A1 Rotation do formy, a następnie obracasz ją, aż cała wewnętrzna ściana formy zostanie pokryta.

Obracaj obiekt, aż A1 zacznie twardnieć. Moment utwardzania można sprawdzić, sprawdzając utwardzanie w kubku do mieszania. Czas utwardzania A1 Rotation wynosi około 30-40 minut. Rotacja może być wykonywana ręcznie lub za pomocą maszyny rotacyjnej. W razie potrzeby można wybrać drugą lub nawet trzecią warstwę A1, stosując ją poprzez obrót.

LAMINOWANIE PRZEDMIOTU

A1 doskonale przylega do EPS (polistyrenu ekspandowanego) i dlatego jest często stosowaną kombinacją. Przedmioty, na przykład wykonane z pianki modelarskiej, mogą być również pokryte A1. Aby gładko wykończyć obiekt, można nałożyć warstwę A1 zmieszaną z A1 Thix A lub A1 ATP Powder.

6.0 EPS pokryty warstwą A1.

Warstwę A1 można łatwo nałożyć na EPS za pomocą pędzla, natrysku, wałka lub wypełnienia. Czasami konieczne jest zagęszczenie A1 za pomocą A1 Thix A lub A1 ATP Powder.

Wytrzymałość górnej warstwy A1 zależy również od grubości warstwy A1 i gęstości EPS. Aby stworzyć mocną warstwę wierzchnią, zalecamy użycie 1 lub więcej warstw włókna A1 Triaxial.

7.0 EPS pokryty warstwą A1, wzmocniony trójosiowym włóknem A1.

Pędzel EPS z A1. Zamocuj włókno A1 Triaxial w jeszcze mokrej warstwie A1. Włókno A1 Triaxial zapewnia wytrzymałość A1. Zaleca się przetwarzanie co najmniej 2 warstw włókna A1 Triaxial. Przed zastosowaniem włókna A1 Triaxial warto najpierw przyciąć je do odpowiedniego rozmiaru, biorąc pod uwagę czas przetwarzania A1.

Ponieważ pracujesz nad formularzem EPS, pierwsza warstwa będzie warstwą wewnętrzną i nie będzie widoczna później. Bardzo ważne jest, aby włókno A1 Triaxial było całkowicie nasączone A1 w każdej warstwie przed nałożeniem kolejnej warstwy włókna A1 Triaxial. Wynika to z faktu, że suche na suchym zapewnia włączenie powietrza, a w konsekwencji wrażliwe miejsce w obiekcie.

8.0 EPS sklejony z A1.

2 części EPS można skleić ze sobą za pomocą A1. A1 działa w tym przypadku jak klej.

9.0 PIANKA PUR/PIR.

Chociaż A1 na PUR/PIR przylega bardzo dobrze, zalecamy unikanie stosowania tych systemów piankowych. EPS może wykonać zadanie przy mniejszym ryzyku w porównaniu do PUR/PIR. PUR/PIR jest łatwiejszy do ręcznego kształtowania, ale to prawdopodobnie jedyna zaleta w porównaniu do EPS. Mniejsze ryzyko, lepsza wodoodporność i cena EPS to lepsze rozwiązanie. Rozszerzalność cieplna jest mniej więcej taka sama, jak w przypadku EPS, ale stabilność kształtu i możliwe spienianie spowodowane wilgocią stanowią problem w przypadku PUR/PIR. Ma to związek ze sposobem produkcji tych systemów. Zdecydowanie odradza się również stosowanie pianki PUR do wypełnienia produktu wykonanego z A1. Substancje chemiczne wewnątrz pianki PUR mogą mieć negatywny wpływ na A1, a nieprzewidywalne spienianie przy wysokim ciśnieniu może również powodować pękanie. Nawet przy użyciu 3 lub 4 warstw włókna A1 Triaxial.

10.0 Przecinanie formy.

A1 ma czas przetwarzania około 20 – 25 minut, po czym materiał jest suchy, ale nadal wrażliwy. Aby móc prawidłowo piłować i / lub wiercić A1, radzimy około tygodnia, ponieważ A1 jest (prawie) ostatecznie utwardzony. Możliwe jest piłowanie/wiercenie po 1 dniu, jednak należy zachować ostrożność, ponieważ obiekt A1 nie jest całkowicie utwardzony. Można do tego użyć dowolnej pilarki. Oczywiście istnieje różnica w jakości i umiejętnościach maszyny. Stół do piły wodnej lub dremel często dają dobre rezultaty.