Gießen

1.0

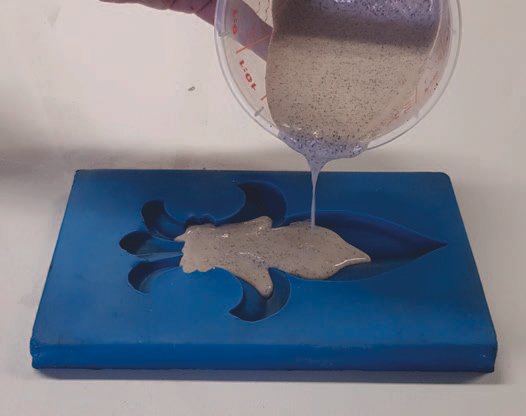

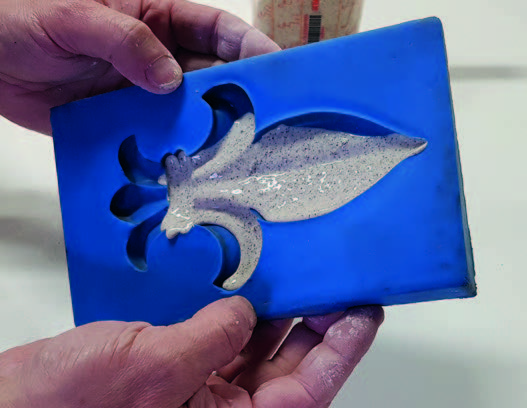

Nach dem Mischen kann A1 leicht in die Form gegossen werden. Das Lösen der Form ist oft schon nach 1 Stunde möglich. Bei schutzbedürftigen Objekten kann dieser Zeitraum länger sein.

Wenn Sie nicht genügend A1 für die Form erstellt haben, können Sie innerhalb von 1 Stunde eine neue A1-Schicht hinzufügen.

2.0 Es gibt eine Reihe von Techniken zur Vermeidung von Luftblasen an der Oberfläche:

- Verwenden Sie den A1 High Shear-Mischer.

- Sie können verbleibende Luftblasen durch Klopfen an der Seite der Form beseitigen.

- Beginnen Sie (wenn möglich) mit dem Bürsten der Form, damit alle Unebenheiten/Reliefs mit A1 berührt werden. Die Pinselstreifen verschwinden durch die Fließfähigkeit des Materials.

- Die andere A1-Masse wird entlang der Kante gegossen, damit die A1-Masse reibungslos in sie hineinfließen kann.

- Wenn die Form es zulässt, füllen Sie die Form zu 50% und drehen Sie eine dünne Schicht in die Form. Gießen Sie das restliche A1-Material zurück in den Becher. Wiederholen Sie diesen Vorgang 3 Mal, bevor Sie den endgültigen Guss vornehmen. Dies funktioniert oft am besten für Körpergussformen.

Pinsel, Rolle oder Spachtel

3.0

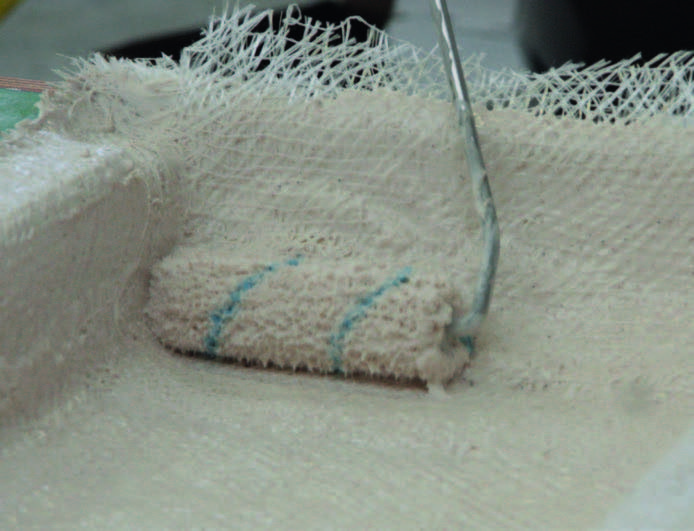

Mit einem Pinsel oder einer Fellrolle kann A1 in einer dünnen Schicht aufgetragen werden. Dies ist besonders geeignet für das Aufbringen einer 1. Schicht A1, der sogenannten Gelcoat-Schicht oder für das Laminieren von Glasgewebe wie A1 Triaxialfaser.

Der Pinsel oder die Rolle kann anschließend mit Wasser gereinigt werden. Ein Spachtel ist geeignet, um eine glatte Oberfläche zu erhalten. Dazu empfehlen wir, das A1 mit A1 Thix A oder A1 ATP Powder zu verdicken.

Sprühen

4.0

A1 ist leicht zu sprühen. Dadurch ist es möglich, eine dünne Schicht A1 aufzutragen. Diese Technik eignet sich hervorragend für die Arbeit mit einer (Silikon-)Form, aber auch für das Aufbringen von A1 auf z.B. eine Form aus EPS (Expandiertes Polystyrol).

Für die Becherpistole ist eine Mindestdüsengröße von 1,5 mm erforderlich. Mit 2,5 oder 3 mm erhalten Sie ein gutes Ergebnis. Auch ein 3,5 mm kann verwendet werden. Wir empfehlen, A1 vor dem Sprühen zu sieben, um Klumpen zu entfernen.

Bei einer Trichterpistole kann die Düsengröße größer sein. Das hängt ein wenig von der gewünschten Oberflächenqualität ab. Die meisten Trichterpistolen haben eine Düsengröße von 4 – 6 mm. Für große Mengen kann auch eine große Sprühmaschine mit gehackten Fasern verwendet werden.

Rotationsgießen

5.0

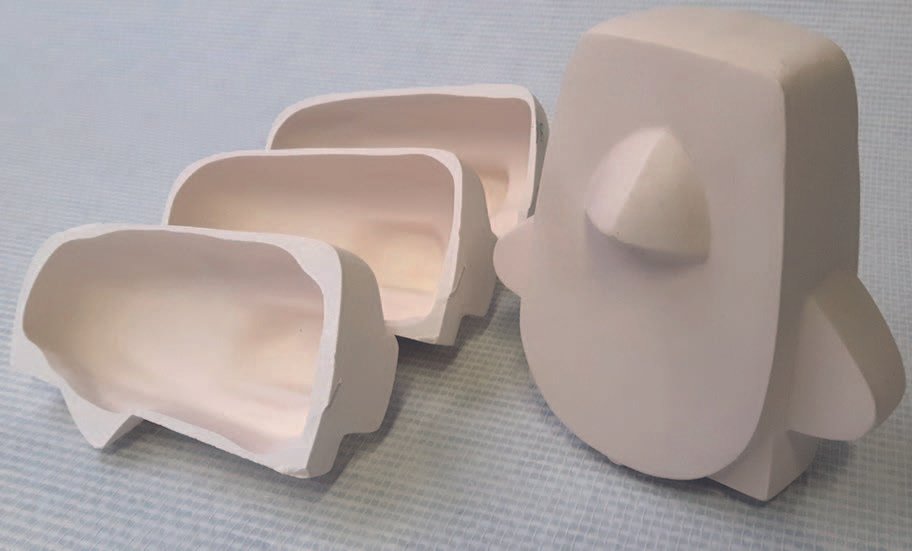

In einer geschlossenen Form (Silikon) können Sie nicht nur massiv, sondern auch rotierend gießen. Hierfür haben wir eine spezielle A1 Rotation Version (A1 Rotation).

Ein wichtiger Vorteil des Rotationsgusses ist die Gewichtseinsparung, da im Vergleich zum Massivguss nur eine begrenzte Menge an A1 benötigt wird. Das Ergebnis ist ein leichteres, aber auch direkt ein zerbrechlicheres Objekt. Beim Rotationsgießen gießen Sie A1 Rotation in die Form und drehen sie dann, bis die gesamte Innenwand der Form bedeckt ist.

Drehen Sie das Objekt, bis das A1 zu härten beginnt. Sie können den Zeitpunkt der Aushärtung überprüfen, indem Sie die Aushärtung im Mischbecher kontrollieren. Die Aushärtungszeit der A1 Rotation beträgt etwa 30 – 40 Minuten. Die Drehung kann von Hand oder mit einer Drehmaschine erfolgen. Falls gewünscht, können Sie eine 2. oder sogar 3. Schicht von A1 durch Rotation auftragen.

LAMINIEREN EINES OBJEKTS

A1 haftet hervorragend auf EPS (Expandiertes Polystyrol) und ist daher eine häufig verwendete Kombination. Auch Gegenstände, zum Beispiel aus Modellierschaum, können mit A1 überzogen werden. Um das Objekt glatt zu machen, kann eine mit A1 Thix A oder A1 ATP Powder gemischte Schicht A1 aufgetragen werden.

6.0 EPS beschichtet mit einer Schicht aus A1.

Sie können eine Schicht A1 einfach durch Streichen, Sprühen, Rollen oder Spachteln auf das EPS auftragen. Manchmal ist es notwendig, das A1 mit A1 Thix A oder A1 ATP Powder zu verdicken.

Die Festigkeit der A1-Deckschicht hängt auch von der Dicke der A1-Schicht und der Dichte des EPS ab. Um eine starke Deckschicht zu schaffen, empfehlen wir die Verwendung von 1 oder mehreren Lagen A1 Triaxialfaser.

7.0 EPS beschichtet mit einer Schicht aus A1, verstärkt mit A1 Triaxialfaser.

Streichen Sie EPS mit A1. Befestigen Sie die A1 Triaxial-Faser in der noch feuchten Schicht von A1. Die A1 Triaxialfaser sorgt für die Festigkeit von A1. Es wird empfohlen, mindestens 2 Lagen A1 Triaxialfaser zu verarbeiten. Vor dem Anbringen der A1 Triaxial-Faser ist es sinnvoll, diese zunächst zuzuschneiden, da die Verarbeitungszeit von A1 sehr lang ist.

Da Sie über ein EPS-Formular arbeiten, ist die erste Ebene die innere Ebene und wird später nicht sichtbar sein. Sehr wichtig ist, dass die A1 Triaxial-Faser in jeder Lage vollständig mit A1 getränkt ist, bevor Sie die nächste Lage A1 Triaxial-Faser auftragen. Das liegt daran, dass trocken auf trocken einen Lufteinschluss und damit eine verwundbare Stelle im Objekt darstellt.

8.0 EPS geklebt mit A1.

2 Teile aus EPS können mit A1 zusammengeklebt werden. A1 wirkt in diesem Fall wie ein Klebstoff.

9.0 PUR/PIR SCHAUM.

Obwohl A1 auf PUR/PIR sehr gut haftet, raten wir davon ab, diese Schaumsysteme zu verwenden. EPS kann diese Aufgabe im Vergleich zu PUR/PIR mit weniger Risiken erfüllen. PUR/PIR lässt sich leichter von Hand formen, aber das ist wahrscheinlich der einzige Vorteil gegenüber EPS. Weniger Risiken, bessere Wasserbeständigkeit und preislich gesehen ist EPS die bessere Lösung. Die Wärmeausdehnung ist mehr oder weniger die gleiche wie bei EPS, aber die Formstabilität und das mögliche Nachschäumen durch Feuchtigkeit ist ein Problem bei PUR/PIR. Das hat mit der Art und Weise der Herstellung dieser Systeme zu tun. Auch von der Verwendung von PUR-Schaum zum Auffüllen eines Produkts aus A1 ist dringend abzuraten. Die im PUR-Schaum enthaltenen Chemikalien können sich negativ auf A1 auswirken, und das unvorhersehbare Aufschäumen mit hohem Druck kann ebenfalls zu Rissen führen. Selbst bei Verwendung von 3 oder 4 Lagen A1 Triaxialfaser.

10.0 Sägen durch eine Form.

A1 hat eine Verarbeitungszeit von ca. 20 – 25 Minuten, danach ist das Material zwar trocken, aber immer noch empfindlich. Der Ratschlag, A1 richtig zu sägen und/oder zu bohren, gilt für etwa eine Woche, da das A1 (fast) endgültig ausgehärtet ist. Sägen/Bohren nach 1 Tag ist möglich, aber Vorsicht, da das A1-Objekt nicht vollständig ausgehärtet ist. Sie können dafür jede Sägemaschine verwenden. Natürlich gibt es einen Unterschied in der Qualität und im Können der Maschine. Mit einem Wassersägetisch oder einem Dremel erhält man oft ein schönes Ergebnis.